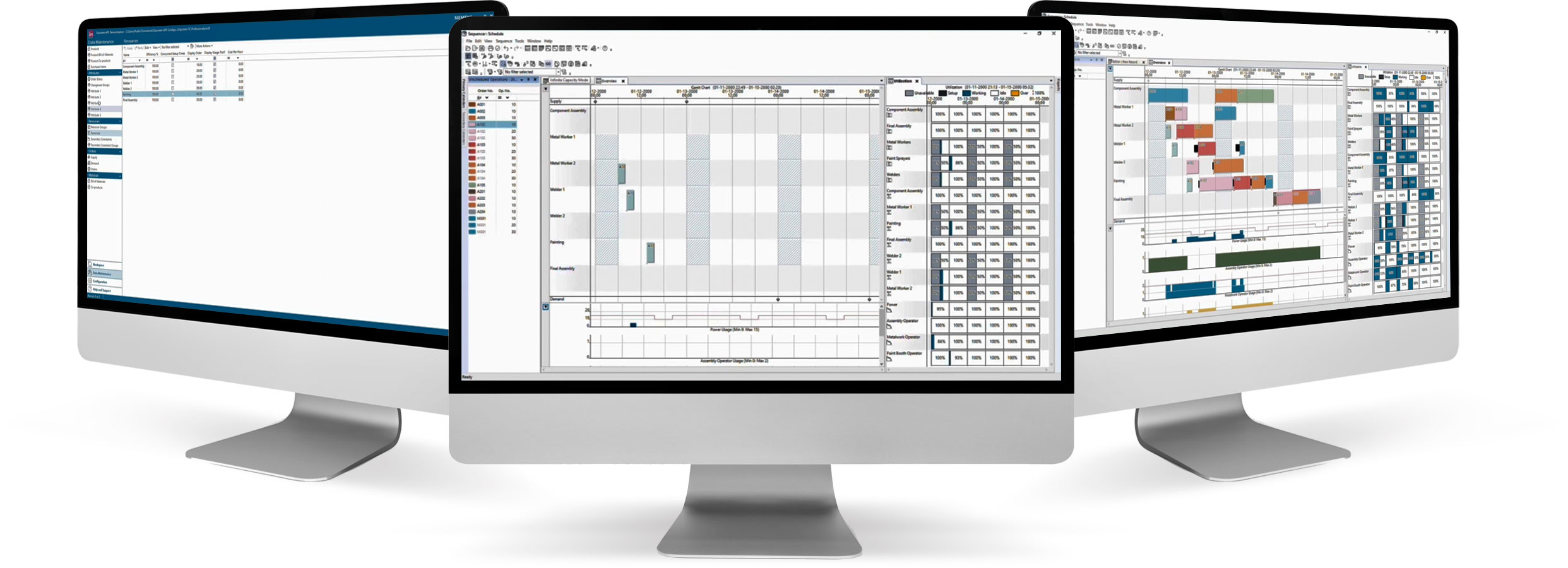

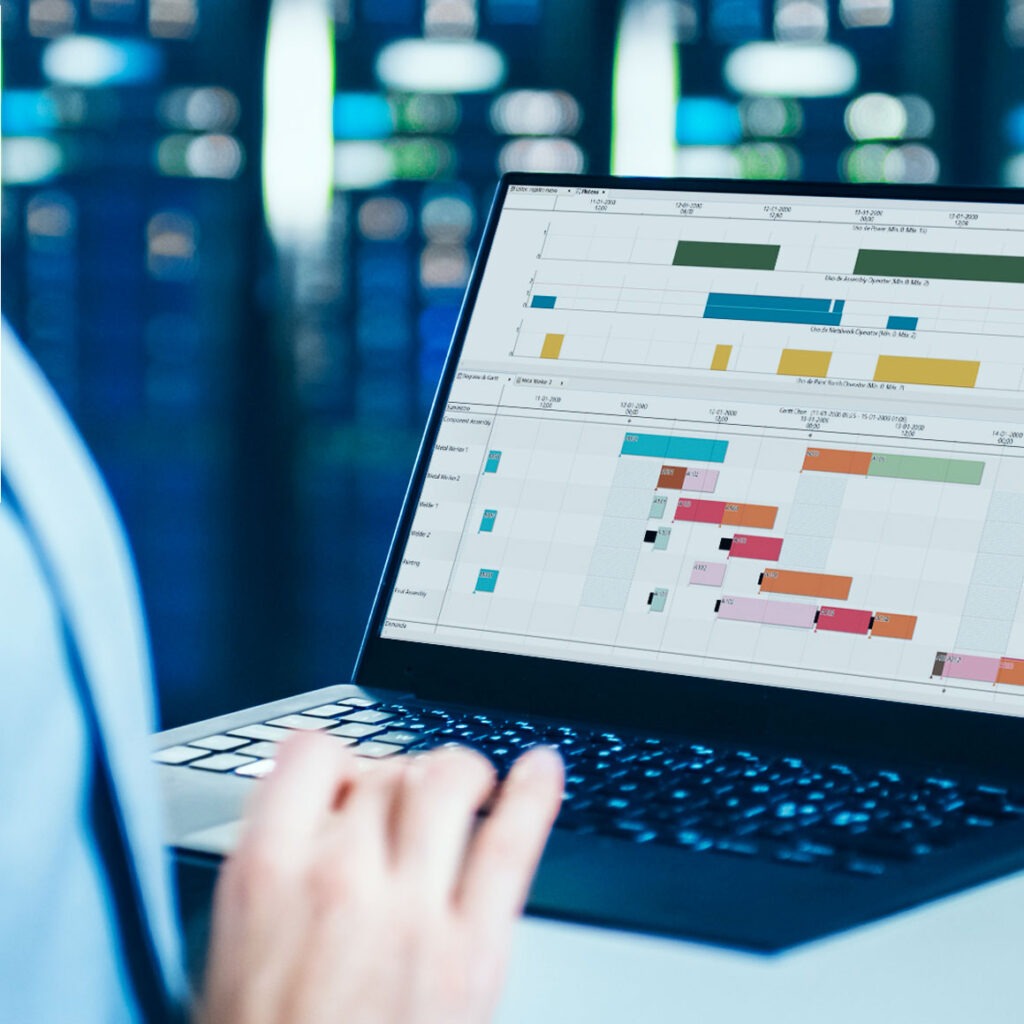

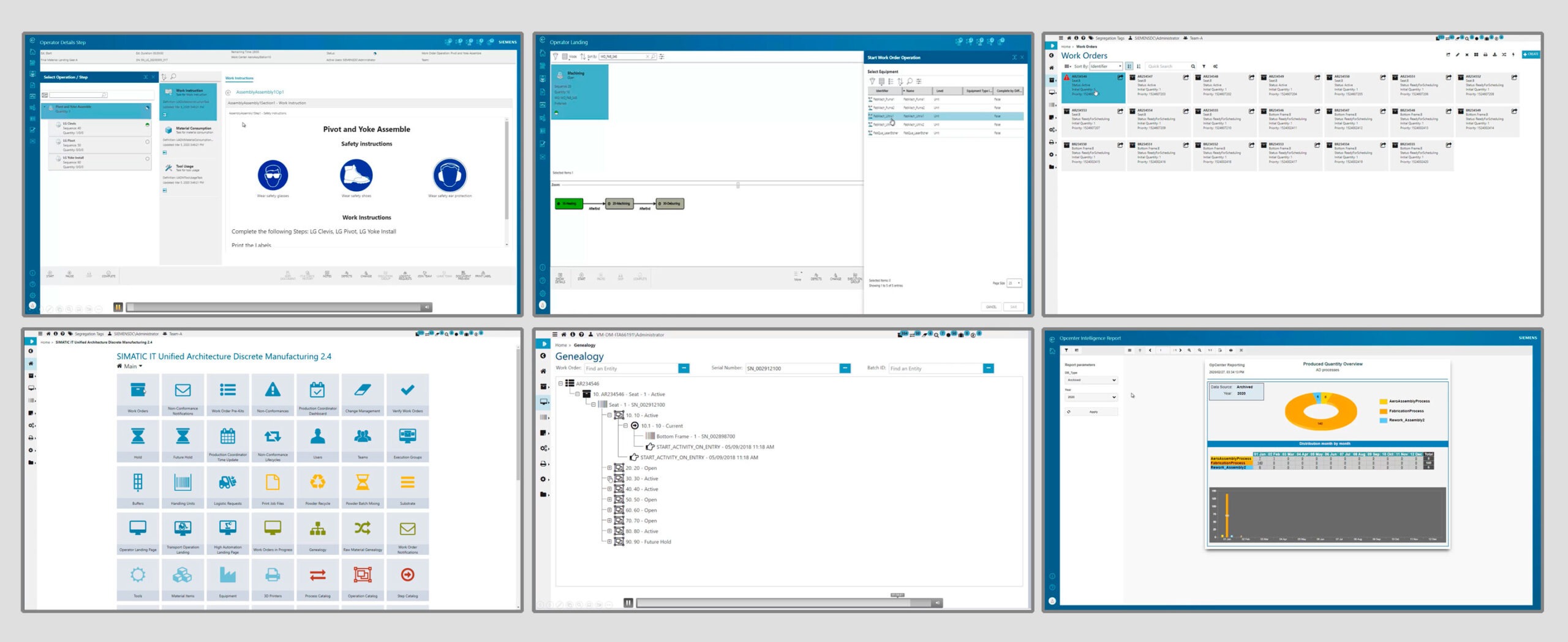

– Visión completa de demanda, capacidad, uso de recursos o secuencia de operaciones en gráfico de Gantt

– Carga de los recursos Hacia Adelante (FW), Hacia Atrás (BW) o Bidireccionalmente

– Reglas adicionales de optimización para introducir secuencias preferidas, minimización de preparaciones, campañas, cuellos de botella, etc.

– Gestión de rutas alternativas de fabricación, por línea o grupo de líneas

– Restricciones múltiples para cada operación como máquinas, personal, habilidades, herramientas, líneas de proceso, etc.

– Reglas basadas en enlaces de órdenes dependientes, las cuales pueden ser órdenes de compra, órdenes de ventas, y órdenes de fabricación

– Programación con o sin gestión de faltas de materiales

– Control de retrasos en la producción (a tiempo, en riesgo, en retraso)

– Plantillas de calendarios, averías, horas extraordinarias, etc.

– Herramientas de análisis de programación para la comparación de escenarios alternativos

– Escalable, según versiones

– Enlazable a cualquier ERP u origen de datos, así como capaz de trabajar en modo standalone